Após passar pelas principais etapas do beneficiamento nos meses anteriores, a série especial de O Vidroplano sobre maquinários, iniciada em fevereiro, chega à parte final. É hora de falarmos sobre o forno de têmpera, o equipamento mais robusto e tecnológico de todo o processo.

Uma máquina desse tipo pode durar décadas se bem cuidada – mas, para isso, é preciso seguir as boas práticas de manutenção e operação, incluindo a atualização de seus componentes digitais e também físicos ao longo dos anos. Por isso, nossa reportagem conversou com fabricantes para entender em qual momento se faz necessário trocar peças ou mesmo comprar um forno novo.

Os temas da SÉRIE ESPECIAL

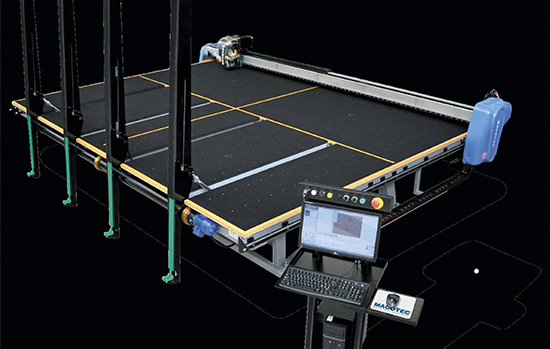

– Fevereiro: Mesas de corte

– Março: Lapidadoras

– Abril: Lavadoras

– MAIO: FORNOS DE TÊMPERA

Vida útil longa

Mais uma vez, vale recordar o ensinamento de Cláudio Lúcio da Silva, instrutor técnico da Abravidro, presente na 1ª parte deste especial: as processadoras devem sempre adquirir maquinários compatíveis com seu tipo de produção – ou seja, de acordo com os mercados que atende e com os vidros que produz. Com base nisso, será possível saber que tipo de máquina pode fazer parte do parque industrial, de forma a atender as necessidades de seus clientes.

Em relação aos fornos, são equipamentos que duram muito tempo: de acordo com as fontes consultadas, passam facilmente dos 20 anos de uso. “Nossos fornos da linha Aeroflat foram lançados em 1996 e a maioria ainda está em funcionamento na Europa”, revela Giorgio Martorell, gerente de Vendas da Lisec para a América Latina. Sandro Henriques, diretor da Sglass, lembra ainda que o fato de os fornos não terem contato com água, como no caso das lapidadoras ou lavadoras, faz com que seus componentes estejam livres de oxidação. “Também não têm problemas com pó de vidro, garantindo fácil operação”, afirma.

Mas isso só se torna realidade se a empresa mantiver os devidos cuidados. “A vida útil de um forno de têmpera está diretamente relacionada à eficácia da instalação e aplicação de um plano de manutenções, bem como da gestão de boas práticas operacionais, o que tem impacto direto nos custos, na capacidade de obtenção de receita e no lucro líquido da empresa”, explica Cláudio Lúcio.

Quando trocar?

Sandro Henriques, da Sglass, aponta os perigos de se ter equipamentos com hardwares defasados e sem capacidade de rodar softwares atualizados: “Eles podem ocasionar desperdício de matéria–prima, necessitar mais atenção da mão de obra e consumir muito mais energia”.

A análise de seu maquinário e de sua produção atuais, portanto, é fundamental para se decidir por uma aquisição. A multinacional finlandesa Glaston preparou um documento chamado Guia do Comprador de Linha de Têmpera. Ali, existe um checklist para ser seguido pelas processadoras interessadas no assunto. Entre as orientações estão:

– Procurar entender o processo da têmpera. Assim, você poderá fazer as perguntas certas na hora de investir;

– Definir os requisitos de produção para compreender quais métodos de aquecimento (condução, radiação e convecção) funcionam melhor para sua atuação;

– Não se esquecer da qualidade de todo o processo de pré-processamento (corte, lapidação, lavagem etc.), pois ele tem impacto direto no processo de têmpera e precisa combinar com a capacidade e layout do forno.

Mas um forno novinho em folha resolverá todos os problemas que o velho está causando? Nem sempre. Um forno com os melhores recursos disponíveis produzirá um vidro de baixa qualidade caso seja mal-operado ou usado para um tipo de produção diferente do da empresa que o comprou. Giorgio Martorell, da Lisec, aponta alguns motivos para a compra de um maquinário desse porte:

– Necessidade de adoção de tecnologias disruptivas que revolucionam as tecnologias convencionais, como um sistema de convecção (aquecimento por rajadas de ar quente);

– Capacidade de integração com os processos anteriores, caso a empresa queira montar uma linha integrada;

– Maior flexibilidade para a mudança de receitas entre cada lote de vidros, diminuindo o tempo de preparação para atender novas demandas;

– Necessidade de temperar peças mais finas, de 2 mm de espessura ou até menos;

– Economia de mão de obra, utilizando fornos com robôs para carregamento automático, o que dispensa operadores.

Fernando Ferreira, diretor da Mainz Máquinas, tem outra dica: “Um equipamento menor às vezes produz mais que um equipamento maior. Ao comprar um forno, atente-se ao tempo de ciclo real, não ao tempo indicado na tela do computador”. Mais uma vez, a importância de se conhecer a própria produção.

A importância dos rolos

Responsáveis por transportar as peças de vidro durante o processo de têmpera, os rolos cerâmicos são um componente fundamental do forno – e não podem ser esquecidos quando se fala em manutenção e boas práticas. “Eles devem ser perfeitos em dimensão e idênticos entre si, possuindo superfície impecável para que não introduzam ondulações ou marcas no vidro”, explica Eric Saler, diretor da Glastronic, empresa que representa no Brasil a fabricante de rolos chinesa Freedom Ceramics. “Afinal, em certas regiões quentes do forno, a chapa encontra-se em estado quase pastoso.”

Enquanto o temperado fabricado corresponder às normas de segurança em relação a padrões de quebra e planicidade, os rolos não precisam ser trocados, analisa Saler. “Sua vida útil depende do uso e da operação do forno. Eles deverão ser substituídos ao empenar, possuir riscos na superfície ou quebrar.” Os dois primeiros fenômenos se manifestarão no vidro processado, anunciando a necessidade de troca.

A manutenção desses itens é simples: inclui a retirada de eventuais lascas de vidro e lavagem com esponja umedecida. “Ações invasivas, como lixamento e retificação, não são recomendadas, pois poderão alterar sua superfície e seu dimensional”, indica Saler. Essa tarefa poderá ser realizada por profissionais da própria beneficiadora acostumados ao forno. Já no caso de troca, técnicos especializados são imprescindíveis – vale, inclusive, consultar a fabricante do maquinário quando surgir essa necessidade.

De olho na reforma

Por conta de sua longa vida útil, fornos são propícios a reformas e atualizações, sejam de partes físicas ou dos programas que os comandam. “Se precisa produzir mais, existem upgrades para aumentar a produtividade, como instalar a segunda célula de aquecimento”, comenta Fernando Ferreira, da Mainz Máquinas. Em termos de qualidade do vidro temperado, também dá para melhorar um forno antigo – convertendo-o para o sistema de convecção de ar, por exemplo —, o que diminuirá a irisação, empenamento e ondulação, explica Ferreira.

Como recorda Denis Salvo, diretor-comercial da Glassmaq, outros itens que ficam obsoletos são o sistema elétrico e o PLC. “A boa notícia é que ambos podem ser reformados, fazendo o forno voltar à vida.” Alguns fabricantes de fornos possuem planos de revisão periódica, ajudando as processadoras a identificar possíveis problemas nas peças com facilidade.

Portanto, antes de comprar um forno – até pelo fato de requerer um grande investimento –, confira as possibilidades de reforma com a fabricante.

Tecnologia de ponta

O sistema de convecção é uma das principais inovações na têmpera surgida nas últimas décadas e vem sendo cada vez mais usado por processadoras pelo mundo: o vidro é aquecido por meio de rajadas de ar, o que deixa a temperatura em toda sua massa mais uniforme. A tecnologia é indicada para o processamento de chapas com revestimento, como o low-e. “Outra solução importante hoje em dia são os escâneres térmicos que verificam a qualidade da produção final, incluindo fenômenos como anisotropia e manchas do tipo haze”, analisa Joe Butler, vice-presidente de Vendas e Serviço da Glaston para as Américas.

Mas essas não são as únicas novidades que as empresas podem encontrar num forno. Confira outras tecnologias modernas:

– Sistema de colchão de ar — faz com que a superfície do vidro não tenha contato com os rolos, evitando possíveis marcas;

– Conjunto de duplo aquecimento e resfriamento;

– Sistema de correção automatizada dos parâmetros técnicos de processo;

– Alta eficiência energética, ajudando na economia de eletricidade.

O que encontrar no mercado

Conheça modelos oferecidos por alguns fabricantes de fornos com atuação no Brasil. As empresas citadas contam com soluções para diferentes tipos de produtividade. Abaixo estão apenas alguns dos equipamentos comercializados por elas.

AW-FTF (Glassmaq)

– Equipamento com sistema de convecção para o trabalho com low-e;

– Indicado para processadoras com produção de médio porte;

– Sistema de tração independente entre os módulos, permitindo a oscilação do vidro por todo o comprimento da célula de aquecimento, o que garante menor distorção óptica.

FC Series (Glaston)

– Sistema de convecção patenteado que reduz a anisotropia nas peças;

– Modelo básico inclui escâner infravermelho, com o opcional de instalação do iLook, sistema de medição da qualidade do vidro;

– Sistema de estabilização da temperatura dos rolos.

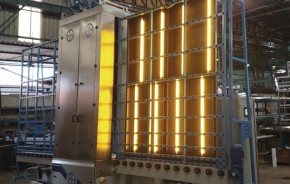

Aeroflat (Lisec)

– Sistema de colchão de ar patenteado, fazendo as peças de vidro flutuar nas zonas de aquecimento e resfriamento;

– Pode trabalhar em espessuras de 1,6 a 6 mm;

– Tempo de ciclo de trabalho igual para vidros com ou sem revestimento.

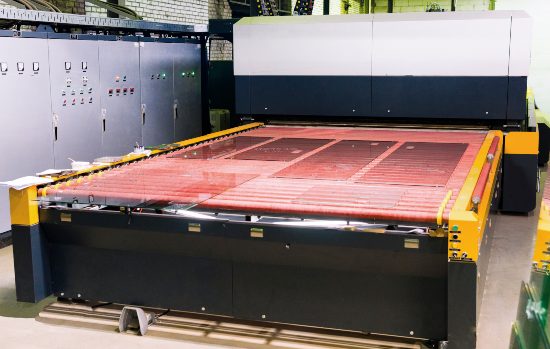

Fornos sob medida (Mainz)

– A empresa produz os equipamentos sob medida para processadoras de qualquer porte;

– Podem incluir sistemas diversos, como convecção de ar e controle individual de zonas;

– Fornos contemplam diversos tipos de produção, de 4.000 a 19.800 m² ao mês (para peças de 8 mm).

Standard (Sglass)

– Construído em módulos, pode ser adquirido em diversos tamanhos, encaixando-se nas necessidades exigidas da processadora;

– Sistema de convecção;

– Sistema exclusivo de nobreak evita a perda do lote em caso de queda de energia.

Crédito da imagem de abertura: Amorim Leite